Decantadores no tratamento de efluentes industriais: como funcionam e onde aplicar?

A sobrecarga de sólidos em efluentes industriais continua sendo um dos principais entraves para o reuso de água e conformidade ambiental no Brasil.

Indústrias que operam com altos volumes de descarte, como alimentícia, automotiva e petroquímica, enfrentam custos elevados e risco de autuações quando o sistema de separação física não é eficiente.

É nesse ponto que entram os decantadores no tratamento de efluentes industriais, responsáveis por remover a fração sólida em suspensão com precisão, antes que o efluente siga para etapas como filtração, flotação ou tratamento biológico.

Dependendo do tipo de carga, é possível reduzir até 70% da turbidez e 60% da carga orgânica com um decantador bem projetado (Fonte: CETESB).

Para empresas que buscam eficiência, como as atendidas pela HB Soluções em todo o Brasil, essa etapa é decisiva para viabilizar o reuso de água, manter equipamentos preservados e atingir os limites de descarte exigidos por norma.

Como os decantadores funcionam no tratamento de efluentes industriais

Decantadores são unidades de separação física que utilizam a força da gravidade para remover sólidos em suspensão presentes nos efluentes.

O processo é simples na teoria, mas exige dimensionamento técnico preciso para funcionar com eficiência na prática industrial.

Princípio da sedimentação

A decantação ocorre quando a velocidade ascensional da água é menor do que a velocidade de sedimentação das partículas sólidas, segundo a Lei de Stokes. Isso significa que o projeto do decantador precisa considerar variáveis como:

- Densidade das partículas

- Viscosidade do fluido

- Carga hidráulica superficial

- Tempo de detenção hidráulica (TDH)

Na indústria, o TDH costuma variar entre 10 e 30 minutos, dependendo do tipo de efluente, da carga de sólidos (SST – sólidos suspensos totais) e do objetivo da remoção.

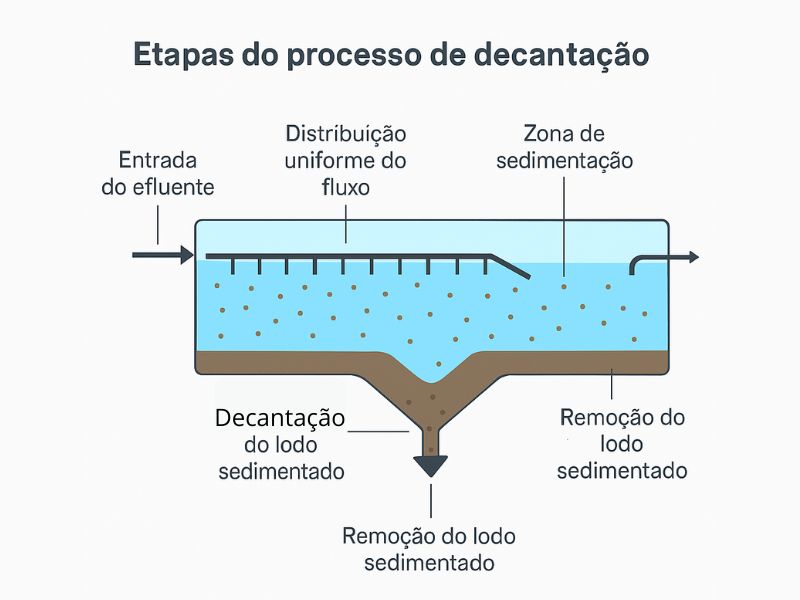

Etapas do processo de decantação

- Entrada do efluente com sólidos suspensos, geralmente após gradeamento ou coagulação/floculação.

- Distribuição uniforme do fluxo para garantir sedimentação eficiente.

- Zona de sedimentação, onde os sólidos mais densos se acumulam no fundo.

- Coleta do efluente clarificado na superfície.

- Remoção do lodo sedimentado através de raspadores ou funis, conforme o modelo.

Esse processo pode ser primário, secundário ou físico-químico, dependendo da etapa do tratamento.

Quer entender como dimensionar um sistema de decantação com base no seu tipo de efluente e carga de sólidos?

A equipe da HB Soluções pode realizar uma análise técnica prévia e propor o modelo ideal para seu processo.

Tipos de decantadores e aplicações industriais

A escolha do tipo de decantador depende diretamente das características do efluente, da carga de sólidos e das exigências do processo produtivo. Conhecer as variações disponíveis permite alinhar eficiência, economia e conformidade ambiental.

Decantador primário

É utilizado logo nas etapas iniciais do tratamento, após gradeamento e caixas de areia. Seu objetivo é reter partículas mais grosseiras, como areia, graxa ou matéria orgânica sedimentável.

Aplicações comuns:

- Indústrias de alimentos e bebidas

- Curtumes e frigoríficos

- Estações compactas com pré-tratamento

Esses decantadores ajudam a reduzir a carga orgânica antes de processos biológicos ou físico-químicos mais custosos.

Decantador secundário

Atua após processos biológicos aeróbios ou anaeróbios, como reatores UASB ou lodos ativados. Sua função principal é sedimentar o lodo biológico formado, permitindo a recirculação ou descarte.

Setores que utilizam:

- Papel e celulose

- Saneamento básico e ETEs industriais

- Processos com lodo ativado e aeração prolongada

A eficiência de separação de biomassa aqui impacta diretamente o desempenho de toda a estação de tratamento.

Decantador lamelar (ou de alta taxa)

Esse modelo utiliza lamelas inclinadas para ampliar a área superficial de sedimentação. Isso permite tratar grandes volumes com menor espaço físico, o que o torna ideal para locais com restrição de área.

Diferenciais técnicos:

- Cargas hidráulicas de até 60 m³/m²/dia

- Tempo de detenção reduzido

- Maior compacidade e modularidade

Onde aplicar:

- Indústrias automotivas e metalúrgicas

- Plantas móveis ou com retrofit de ETEs

- Águas de processo com sólidos leves e decantáveis

Decantador por flotação (DAF)

Apesar de não ser um decantador clássico por gravidade, o sistema DAF (Dissolved Air Flotation) é utilizado para remover sólidos leves ou gordurosos que não sedimentam facilmente. Pequenas bolhas de ar aderem aos sólidos, promovendo sua subida à superfície para remoção mecânica.

Aplicações estratégicas:

- Frigoríficos e abatedouros

- Laticínios e indústria de cosméticos

- Efluentes com alto teor de óleos e graxas

Comparativo entre Tanques Convencionais e Decantadores Lamelar

Ao planejar ou readequar uma ETE industrial, um dos dilemas recorrentes entre engenheiros e gestores de utilidades é a escolha entre tanques convencionais de decantação e sistemas lamelares compactos.

Essa decisão não depende apenas da tecnologia, mas de fatores como restrição de espaço físico, regime de operação contínuo ou intermitente, e o nível de clarificação desejado para posterior reuso ou descarte.

Tanques Convencionais: quando são indicados?

Tanques convencionais (retangulares ou circulares) ainda são comuns em plantas industriais com maior área disponível e operações estáveis. Seu design facilita a remoção de lodo por raspadores de ponte ou fundo inclinado.

Vantagens:

- Operação mais tolerante a variações de carga hidráulica

- Fácil manutenção mecânica

- Ideal para pré-tratamento ou zonas de homogeneização

Limitações:

- Ocupam até 4 vezes mais área que modelos lamelares

- Exigem fundações e obras civis robustas

- Maior tempo de detenção (TDH) e menor taxa de escoamento superficial

Decantadores Lamelar: soluções para espaço e performance

Sistemas lamelares utilizam placas inclinadas que aumentam exponencialmente a área útil de sedimentação, permitindo tratar grandes volumes com footprint reduzido.

Pontos fortes:

- Redução de até 75% na área ocupada

- Alta taxa de sedimentação (CHS até 60 m³/m²/dia)

- Instalação modular, com possibilidade de retrofit

- Viabiliza reuso em processos que exigem baixo SST

Pontos críticos:

- Sensível a variações bruscas na vazão

- Requer limpeza periódica das lamelas para manter desempenho

- Custos iniciais de aquisição e instalação podem ser maiores, porém compensam em longo prazo

Quando escolher cada um?

| Cenário industrial | Melhor escolha |

|---|---|

| Área disponível ampla | Tanque convencional |

| Espaço físico limitado | Decantador lamelar |

| Efluente com sólidos grosseiros | Convencional com raspador |

| Alta taxa de operação e clarificação fina | Lamelar com pré-floculação |

| Retrofit em plantas antigas | Módulo lamelar compacto |

Essa análise comparativa ajuda a fundamentar decisões técnicas e financeiras no momento de estruturar ou modernizar uma estação de tratamento de efluentes industriais, especialmente quando se busca equilíbrio entre desempenho, custo e sustentabilidade.

Parâmetros técnicos e boas práticas: o que define um decantador eficiente?

Imagine uma indústria plástica em Sorocaba que precise tratar 20 m³/h de efluente com alta carga de sólidos suspensos. Qual tipo de decantador seria mais indicado? E qual o tempo de detenção mínimo necessário?

Essas decisões exigem critérios técnicos bem definidos.

Abaixo, os principais parâmetros que determinam a eficiência e a viabilidade de um projeto de decantação industrial.

Carga hidráulica superficial (CHS)

Esse indicador representa o volume de água tratado por metro quadrado de superfície útil por dia. Ele influencia diretamente o porte da estrutura e a eficiência do processo.

- Decantadores convencionais operam entre 25 e 40 m³/m²/dia

- Modelos lamelares podem alcançar até 60 m³/m²/dia, graças ao aumento da área de sedimentação útil

Projetar com base em CHS abaixo do ideal compromete a clarificação. Já um superdimensionamento eleva o custo de forma desnecessária.

Tempo de detenção hidráulica (TDH)

Trata-se do tempo que o efluente precisa permanecer no decantador para que ocorra a sedimentação dos sólidos.

- O tempo ideal varia entre 10 e 30 minutos, dependendo da densidade e da natureza das partículas

- Em sistemas com lamelas, esse tempo pode ser otimizado, reduzindo a área física necessária

Em operações com alta vazão e carga orgânica variável, controlar o TDH é crucial para evitar sobrecargas e perda de desempenho.

Eficiência na remoção de sólidos (TSS – Total Suspended Solids)

Um decantador corretamente dimensionado deve ser capaz de remover entre 60% e 80% dos sólidos suspensos antes do efluente seguir para o tratamento secundário.

Parâmetros como densidade específica dos sólidos, perfil granulométrico e o índice SDI (Silt Density Index) são frequentemente usados para definir o tipo e o porte do equipamento.

Exemplo prático de aplicação real

Segmento: indústria alimentícia

Vazão estimada: 15 m³/h

Carga de sólidos: 350 mg/L de TSS

Objetivo: reduzir a carga de sólidos antes da etapa biológica

Solução técnica viável:

- Decantador primário com lamelas inclinadas

- Área útil projetada: 10 m²

- Tempo de detenção: 20 minutos

- CHS estimada: 36 m³/m²/dia

Esse projeto possibilita menor consumo de coagulantes, alívio da carga nos aeradores subsequentes e estabilidade operacional a médio prazo. O resultado é uma redução no custo de operação e no volume de lodo gerado.

Onde aplicar decantadores industriais? Casos práticos por segmento

O uso de decantadores vai muito além das estações de tratamento genéricas. Cada setor industrial possui demandas específicas de tratamento, tanto em volume quanto na composição dos efluentes. O que funciona para uma indústria de alimentos pode ser ineficiente em um frigorífico ou em uma planta automotiva.

Veja como a escolha correta do decantador varia conforme o tipo de indústria:

1. Indústria alimentícia

Características dos efluentes:

Alta carga orgânica (gorduras, amidos, proteínas), variabilidade de pH, presença de óleos e resíduos sólidos leves.

Aplicação ideal:

- Decantador primário para remoção inicial de sólidos suspensos e materiais sedimentáveis antes da etapa biológica.

- Decantador lamelar pode ser usado para otimizar espaço em indústrias urbanas, com limitação de área útil.

Benefício técnico:

Reduz drasticamente o consumo de oxigênio na etapa aeróbia (DBO), estabilizando o processo e diminuindo o uso de insumos como coagulantes.

2. Frigoríficos e abatedouros

Desafios específicos:

Grande volume de sangue, gordura animal, resíduos orgânicos e detergentes industriais. Risco de entupimento e flutuação de sólidos graxos.

Soluções recomendadas:

- Combinação de decantador primário com sistema de flotação (DAF) para remoção de graxas flutuantes.

- Decantadores com raspadores automáticos de lodo são essenciais para evitar acúmulo e odores.

Observação:

A legislação sanitária (ex. CONAMA 430/11) é mais rigorosa nesse setor, o que exige eficiência comprovada em SST e DBO.

- Confira o post sobre Tratamento de Água para Frigoríficos

3. Indústria de transformação plástica

Efluente típico:

Presença de partículas plásticas, lubrificantes, solventes e aditivos químicos.

Recomendação técnica:

- Decantadores lamelares com baixa carga hidráulica são úteis para separar microplásticos e sólidos inertes antes do descarte ou recirculação.

- Etapas físicas-químicas devem ser precedidas de coagulação/floculação eficiente.

Diferencial operacional:

Permite o reuso interno da água tratada para lavagem de moldes e sistemas de refrigeração, com ganho em sustentabilidade.

4. Setor automotivo e metalúrgico

Composição dos efluentes:

Metais pesados, óleos emulsionados, tintas, detergentes alcalinos, particulados metálicos.

Configuração ideal:

- Pré-tratamento com decantador químico após coagulação/floculação para remoção de metais e resíduos.

- Em muitos casos, exige decantadores secundários antes do polimento final.

Impacto direto:

Evita multas ambientais, amplia o tempo de vida útil de filtros e reduz custos com descarte de lodo perigoso.

Cuidados técnicos e como garantir eficiência contínua dos decantadores industriais

A escolha e instalação corretas são apenas o ponto de partida. A eficiência dos decantadores ao longo do tempo depende de variáveis operacionais que precisam ser acompanhadas de forma contínua e profissional.

Em ambientes industriais, onde os efluentes variam em carga orgânica, densidade e composição química, negligenciar esse acompanhamento pode comprometer todo o sistema de tratamento.

Veja os pontos críticos que determinam a performance real de um sistema de decantação:

1. Monitoramento dos parâmetros físico-químicos

É essencial controlar continuamente:

- Carga de sólidos suspensos totais (SST): parâmetro que impacta diretamente o tempo de sedimentação.

- Densidade dos sólidos decantáveis: interfere na velocidade de separação.

- Índice de Densidade de Sedimentos (SDI): ajuda a prever o risco de incrustação em etapas posteriores.

Esses indicadores servem tanto para avaliar a eficiência da separação quanto para ajustar o tempo de detenção e a vazão do sistema.

Entre em contato com a HB Sorocaba oferece análises laboratoriais acreditadas pela ISO 17025, entregando laudos técnicos com precisão para tomada de decisão.

2. Cuidados na operação e manutenção

Mesmo decantadores bem projetados podem perder eficiência se operados de forma inadequada. Os principais cuidados são:

- Evitar sobrecarga hidráulica: o aumento abrupto na vazão pode reduzir o tempo de detenção e arrastar sólidos não sedimentados.

- Manter o lodo sob controle: o acúmulo excessivo pode gerar recirculações indesejadas, gases ou mesmo entupimentos.

- Inspecionar lamelas e raspadores: desgaste ou acúmulo compromete a área de sedimentação efetiva.

Uma falha frequente em plantas industriais é negligenciar a limpeza periódica ou operar fora do ponto ideal de carga hidráulica. Isso pode elevar o consumo de produtos químicos e comprometer o padrão de descarte exigido pelos órgãos ambientais (ex: CONAMA 430/11).

3. Indicadores práticos de eficiência

A performance de um decantador deve ser medida com base em metas claras. Abaixo, alguns exemplos reais de eficiência esperada por tipo de sistema:

| Tipo de Decantador | Eficiência Média de Remoção de SST |

|---|---|

| Decantador primário | 40% a 60% |

| Decantador secundário | 70% a 85% |

| Decantador lamelar | até 90%, dependendo do SDI |

| Decantador químico | varia conforme tipo de floculante |

Esses dados podem variar conforme o setor e a composição do efluente. Em plantas com potencial de reuso, alcançar remoção acima de 85% no sistema físico-químico é essencial para viabilidade técnica e econômica.

4. Recomendações para garantir estabilidade no longo prazo

- Mapear sazonalidade da produção e adaptar a carga do sistema.

- Treinar operadores para leitura dos parâmetros em tempo real.

- Validar o sistema com ensaios em laboratório credenciado sempre que houver alteração na linha de produção ou troca de insumos.

- Planejar retrofits periódicos, especialmente se o sistema for anterior a 2010 muitos projetos antigos não atendem mais às exigências ambientais atuais.

Encerrando com autoridade técnica:

A escolha de um bom decantador exige engenharia de processo, conhecimento dos parâmetros de qualidade da água e visão de longo prazo. Mais do que apenas um equipamento, ele representa um elo essencial entre a conformidade ambiental, a redução de custos operacionais e a estratégia de sustentabilidade industrial.

A HB Soluções atua diretamente com esse tipo de análise, oferecendo apoio técnico desde o dimensionamento até a gestão contínua do sistema de decantação, garantindo eficiência, economia e segurança para o processo produtivo com atuação nacional e mais de 20 anos de expertise no setor.